1.1 什么是泄漏测试

◼ 泄漏测试是生产工艺必需的要求。

◼ 泄漏测试是为了保证零部件或零部件的某个部位或零部件装配后无泄漏。

◼ 进行泄漏测试的两个重要原因是:保障安全和质量。

◼ 质量: 保障产品质量,防止故障,减少生产差错导致的高成本和客户的不满。

◼ 安全: 保证产品满足关于泄漏的工艺要求。如燃油系统和刹车系统。

1.2.为何要密封测试

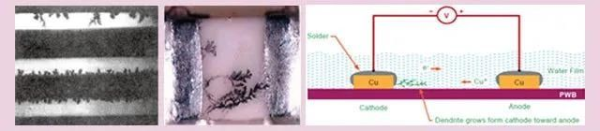

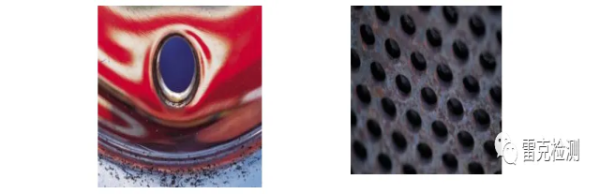

◼ 铸件孔洞

◼ 有裂纹或缺陷

◼ 装配是否恰当

◼ 装配的完整性

◼ 密封件缺失

◼ 密封件损坏

◼ 管件或盖子缺失内漏, 腔体间互漏

◼ 总装纠错

1.3 泄漏测试的必要性:

◼ 泄漏工件会直接影响产品功能

◼ 泄漏工件会造成产品的报废而产生不必要的花费

◼ 泄漏工件会造成产品安全隐患

1.4 如何进行泄漏检测最简单最古老的泄漏检测方法是沉水法,原理很简单:将检测部件沉入水中,冲入高压气体,如果工件泄漏,那就会有气泡从工件中冒出。

如果有大泄漏,那就会有大气泡迅速从水中冒出。然而,如果只是很小的泄漏,那我们就需要等待较长的 一段时间才有可能看到气泡冒出。

沉水法的缺陷如下:

规律性差

主观性很强,完全依赖于操作者

无法进行精确的计量

另一种可以替代沉水法的方法是,将一块压力表与检测部件连接,通过一个手动调压阀对该检测部件进行充气。

在经过一个简短的充气过程之后, 关闭手动调压阀,以隔离气源和检测工件。压力表指针的变化就会显示出腔内气体压力的降低,这就意味着工件泄漏。

1.5 为什么要用压缩空气为介质进行密封测试很多汽车或者零部件都是依靠液体来运行,问题是我们为什么不以液体为介质进行密封性测试呢?

◼ 我们可以对比一下空气和液体作为介质进行密封性检测的优缺点。空气有可压缩性,且黏度相对较低。这意味着空气通过漏点的速度比液体的要快 100-400 倍。

◼ 空气本质上没有表面张力。这个特点使它比液体更容易通过小的漏点。

◼ 然而, 也必须考虑到空气可以通过的泄漏,对液体而言可能并不一定会泄漏。这就是为什么以空气作为介质进行试漏的时候要定义一个最大允许空气泄漏量。

◼ ◼以空气为介质进行试漏的最大优点就是速度快。

1.6 最大允许泄漏量在实际工业生产过程中,我们很难针对给定的测试工件来确定它所允许的最大泄漏量。当然我们也经常发现技术标准要求零泄漏 。实际上绝对无泄漏工件是没有的。在很多实际检测过程中,通常总是根据该工件具体的应用环境条件和状态给出一个参考的允许泄漏值,当工件泄漏值小于该值时则认为该工件“无泄漏”称为合格品。只有工件泄漏值大于该值时才认为“不合格”或“严重泄漏”。

1.7 漏孔、漏率的单位工件有泄漏,必定有“漏孔”。这里通常指的漏孔是非常微小的,其截面形状也各不相同,漏孔漏气的路径也各式各样。漏孔经常出现在物质组织疏松、裂纹、裂隙、应力集中、弯折、可拆卸等部件。大多数是由于加工工艺不合理,结构不合理、安装不合理等原因造成的。漏孔的几何尺寸是很微小的,因此它不能用我们的肉眼所觉察,加工漏气路径又各式各样,截面形状又很复杂,所以漏孔的大小极难用它的几何尺寸来度量。最大泄漏值通常表示为在一定测试压力下泄漏率为多少 cc/min。

1.8 漏孔泄漏率的表述:

◼假设我们做个泄漏测试,测漏仪显示的结果是 10 CC/Min.

◼假设我们考虑泄漏率为 10 CC/Min@1Bar (15 PSI)的漏空, 对有些人来讲这是一个大漏, (对某些零件而言也是), 我们假定泄漏来自一个漏孔。

◼假设零件的厚度或漏孔的长度是 1MM。

◼一公斤压力下 10 CC/Min 的漏孔就是 25 Micron 大小.一公斤压力下 5 CC/Min 的漏孔就是 17 Micron 大小.。

◼泄漏有可能来自一个 10 CC/Min 漏孔 或者两个 5 CC/Min 的漏孔,或者 10 个 1 CC/Min的漏孔。

◼假设我们考虑泄漏率为 10 CC/Min@1Bar (15 PSI)的漏空, 对有些人来讲这是一个大漏, (对某些零件而言也是), 我们假定泄漏来自一个漏孔。

◼假设零件的厚度或漏孔的长度是 1MM。

◼一公斤压力下 10 CC/Min 的漏孔就是 25 Micron 大小。

一公斤压力下 5 CC/Min 的漏孔就是 17 Micron 大小。

◼我们可以把 25 Micron 的孔和某些标准的东西比较一下。

◼餐桌上的盐罐的一个漏孔是 100 Micron。最小的可见的孔是 40 Micron。

◼白血球的大小为 25 Micron。

◼1.9 设定新的泄漏率

◼ 设定泄漏率的第一步是确定实际的测试压力(一般压力小于 200 psig) 。

◼ 测试压力通常选择零部件实际工作状态下的压力。

◼ 然而, 测试压力也可根据实际情况调低,如是否有足够压力的气源、安全性、密封夹具设计的考虑。

◼ 假设我们要达到液体的不泄漏。首先要确定液体的种类。让我们举两个例子, 汽油和发动机冷却液。

◼ 针对汽油的空气泄漏率通常为 1 – 5 cc/min。 这个最大允许空气泄漏率足以防止汽油泄漏。◼ 最大泄漏率 15 cc/min 足以防止自来水的泄漏。由于粘性和表面张力的增加,泄漏率增加了。例子就是对发动机冷却液(乙二醇和添加剂) 来讲,更大的泄漏率是允许的,通常是 30-50 cc/min。

◼ 零件的壁厚也会影响技术指标的确定。外壁较厚的零件可以设定较大的最大允许泄漏值。非常薄的零件就要设定低些的泄漏率。

◼ 零件的材质也会对泄漏率的设定产生影响:铝、铸铁、砂铸、压铸、泡沫材料….

◼ 由于零件材料的变化或推出新产品,测试指标就要做出相应的调整。由此引起的检测成本的增加也要作为考虑的因素。

◼ 重新评估检测指标的时候,要考虑历史上的泄漏测试要求,特别是针对自动泄漏测试。当然,这些只是参考,最重要的衡量标准是保证产品不泄漏的质保要求。

◼ 有时新产品的检测要求只是复制老产品的。而老产品的测试要求是复制更老产品的。然而,更老产品的检测要求有可能源自于不相关的零件。因此,不要盲目沿用老的技术指标。

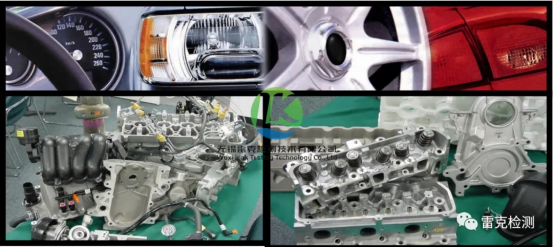

以下是我们无锡雷克检测技术有限公司测试过的部分样品,涵盖汽车、医疗、3c、新能源行业。