EMS 系统驱动工模具企业节能降本

电渣重熔单班电费直省 5500 元的实践案例

背景:高耗能行业的 “用电成本之困”

浙江某某公司是一家年产 6.8 万吨工模具材料的制造企业,工模具材料生产工艺复杂,其中电渣重熔工序成为全厂能耗 “大头”—— 吨耗电量高达 1600 千瓦时,电费成本常年占企业运营成本的 15% 以上。

随着行业竞争加剧,降本增效成为企业生存关键。2025年,该公司发现传统用电管理模式存在明显短板:用电负荷数据模糊,无法精准匹配时段电价政策;电渣重熔等核心工序的开机时间虽安排在夜间,却未踩准 “电价谷段”,导致电费支出居高不下。为破解这一难题,该公司携手慧利电力科技(杭州)有限公司,引入智慧能效管理(EMS 系统),开启用电精细化管理改革。

破局:EMS 系统的 “数据 + 策略” 双驱动

慧利电力科技为该公司定制的 EMS 系统,核心价值在于 “负荷可视化 + 精准调控”:

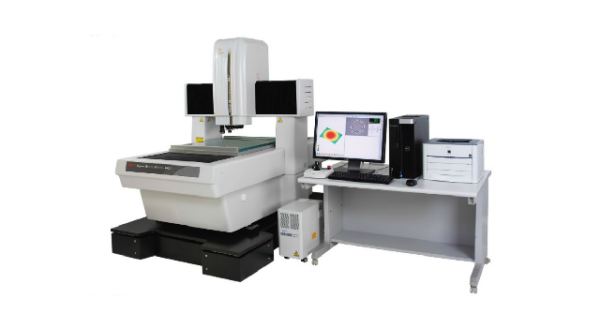

负荷曲线可视化:系统实时采集全厂用电数据,生成动态负荷曲线,清晰呈现各时段用电量、电价区间及成本占比,让 “何时用电、用多少电、花多少钱” 一目了然。

工序时段精准优化:基于系统数据,团队重点分析电渣重熔工序 —— 该工序当前开机时段为 18:00 - 次日 05:00,虽避开白天高峰,但经 EMS 系统比对时段电价政策发现:当地电网在18:00-23:00为峰电(电价0.98元)、23:00-次日00:00为平电(电价0.58元)、00:00 - 08:00 为 谷电(电价0.23元),各时段电价相差很大。

成效:从 “错时” 到 “省本” 的立竿见影

依托 EMS 系统的数据分析,该公司迅速调整电渣重熔工序开机时间,从 18:00 - 次日 05:00 改为 21:00 - 次日 08:00。这一微小调整,带来了显著的成本下降:

以 2025 年 7 月 18 日夜班为例,电渣重熔工序用电量为 21000 千瓦时,调整前对应电价为 0.53 元 / 千瓦时(不含基本电费),调整后用足谷电时段,电价降至 0.28 元 / 千瓦时。在用电量不变的情况下,单班电费直接节省 5500 元。

按此测算,电渣重熔工序全月开机约28天,仅此一项即可月省电费超 15万元;叠加 EMS 系统对其他工序的负荷优化,该公司每月电费成本降低近8%以上,在原材料价格波动的市场环境中,为企业筑起了 “成本护城河”。

启示:高耗能企业的 “智慧降本” 范本

该公司的实践证明,对于电渣重熔等能耗密集型工序,“用好时段电价” 比 “单纯节电” 更具降本潜力。EMS 系统通过数据可视化打破信息壁垒,让企业能精准踩准电价 “时间差”,用 “柔性排班” 替代 “盲目生产”,最终实现 “电量不减、成本大降”。

如今,该公司的电渣重熔工序已形成 “EMS 系统监测 - 数据反馈 - 时段微调” 的闭环管理模式,成为工模具材料行业 “智慧能效管理” 的标杆案例。

案例价值:当高耗能企业遇上智慧能源管理,“时间” 也能成为降本的 “隐形资产”。